Essentiële koelfase in uw productieproces: precies afkoelen voor constante kwaliteit

Het afkoelen van chocoladeproducten is misschien de laatste stap in uw productieproces, maar daarom niet minder belangrijk.

Hoewel bijna alle chocoladeateliers vandaag werken in een geklimatiseerde ruimte, biedt een aparte koelcel of professionele koeltunnel nog heel wat extra voordelen. Deze geavanceerde koeltechnieken zorgen voor een nauwkeurige temperatuurregeling, controle over de luchtstroom, een stabiele werking en een hogere betrouwbaarheid bij grotere volumes.

Wist u dat men vroeger soms gebruikmaakte van natuurlijke koeling? Producten werden dan in een kelder geplaatst of in de koude tocht bij een raam gezet. Dat leidde echter vaak tot kwaliteitsproblemen, zoals dof uitziende chocolade of ongewenste kristalvorming. Gelukkig behoren die improvisaties tot het verleden – vandaag kiest u voor controle, efficiëntie en voorspelbare resultaten.

Een correcte en gecontroleerde koeling is essentieel voor een mooi eindresultaat, zeker wanneer u werkt met echte chocolade. Zelfs als uw producten perfect getempereerd zijn, kunnen er alsnog fouten ontstaan — zoals vetbloei of een dof glanzend oppervlak — als het afkoelen niet op de juiste manier gebeurt.

Om dat te voorkomen, zijn er verschillende professionele oplossingen beschikbaar. Denk aan grote koelcellen waarin u complete karren met afgewerkte producten kunt plaatsen, of aan systemen zoals koeltunnels, spiraalbanden in koelcellen en compacte koeltorens – elk afgestemd op specifieke productieomstandigheden.

Welke koeltechniek het best bij uw situatie past, hangt af van het type product, het gewenste tempo en de beschikbare ruimte. Hoewel onze expertise stevig verankerd is in de chocolade- en confiseriesector, bieden we ook oplossingen voor het afkoelen van versgebakken wafels, brood of het invriezen van ambachtelijk roomijs in diepvriesomgevingen met geautomatiseerd intern transport.

Wat uw product ook is: met de juiste koeling haalt u het maximale uit uw productie. Daarom bekijken we hieronder enkele veelgebruikte koelsystemen en hun toepassingen.

.png)

De essentie van perfectie ligt in de juiste koeling van uw chocoladeproducten

Een ruim aanbod aan koelsystemen voor uiteenlopende toepassingen

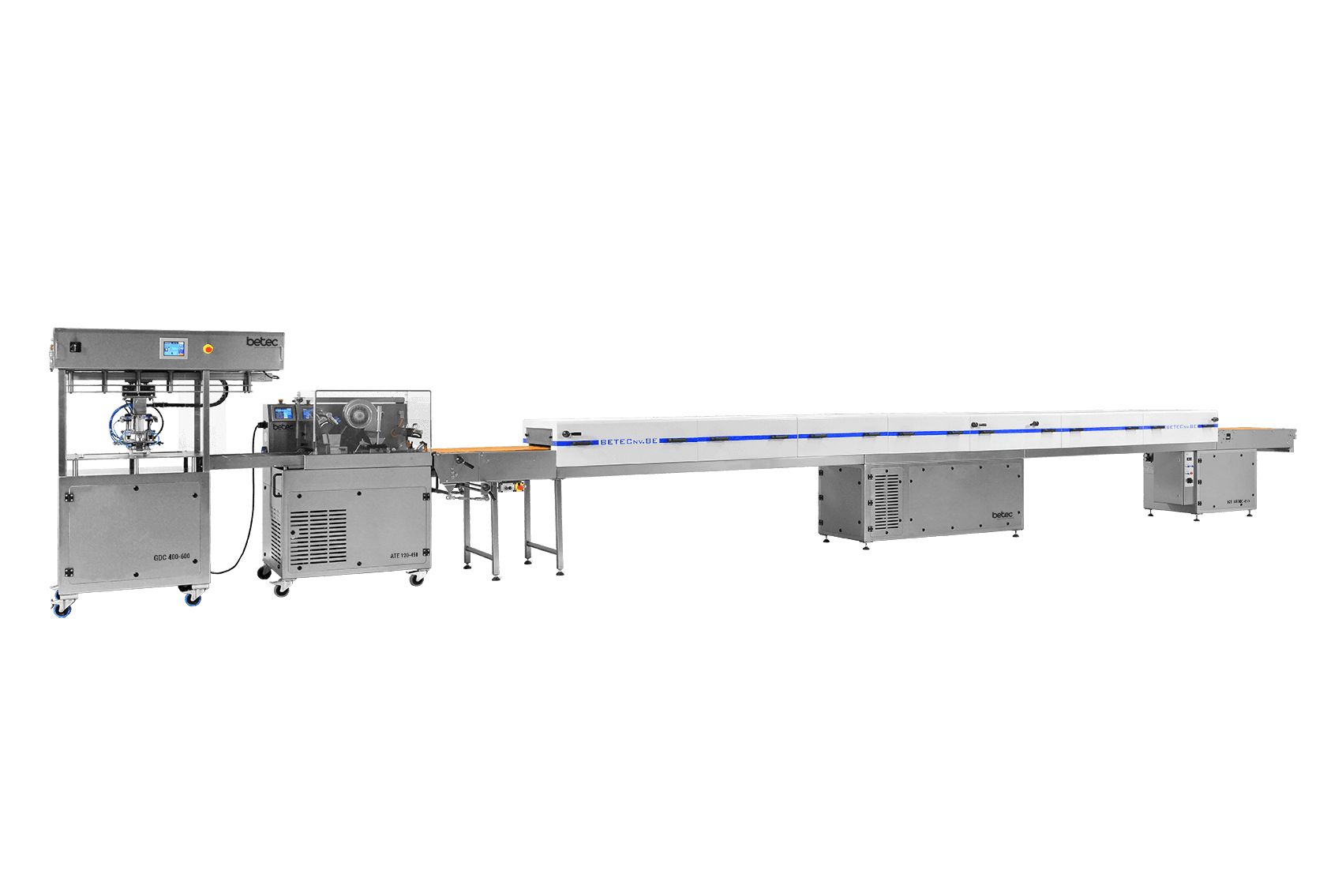

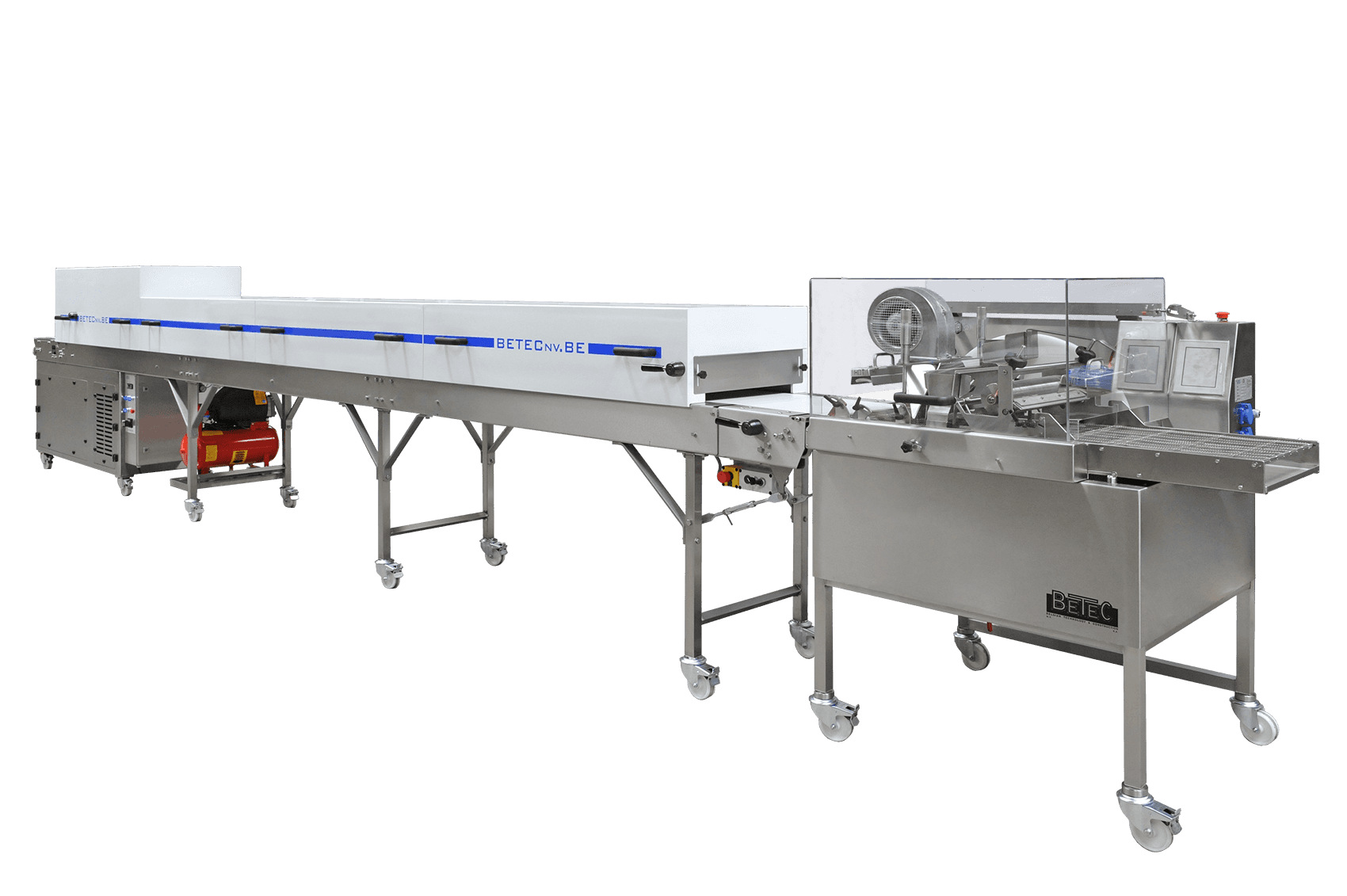

Of u nu chocolade, confiserie of andere voedingsproducten afkoelt — de keuze van het juiste koelsysteem maakt het verschil. Daarom ontwerpen en bouwen we koeltunnels die afgestemd zijn op uw productieomgeving én uw producttype.

U kunt kiezen tussen horizontale of verticale uitvoeringen, met of zonder geïntegreerde koelgroep. Afhankelijk van uw wensen kan de koelinstallatie in de koeltunnel zelf verwerkt worden of extern geplaatst worden, bijvoorbeeld buiten de productieruimte.

Wij denken met u mee, en zorgen voor een oplossing die zowel functioneel als hygiënisch perfect aansluit bij uw proces.

Koeltunnels met PU-band:

In de chocolade-industrie wordt vaak gekozen voor koeltunnels met een PU-transportband. Deze worden meestal geplaatst achter een enrobeer-, glaceer- of overgietmachine, en zijn uitermate geschikt voor het afkoelen van producten die met chocolade overtrokken zijn of met een fruitcoulis geglaceerd werden.

Onze tunnels zijn standaard uitgerust met convectie- én radiatiekoeling. Bij radiatiekoeling – ook wel indirecte koeling genoemd – vermijdt u dat koude lucht rechtstreeks in contact komt met het product, wat cruciaal is voor een mooie glans en stabiele structuur, zeker bij echte chocolade. Dankzij verstelbare luchtstromen en handige kleppen kunt u zelf bepalen hoe de lucht circuleert. Zo stemt u de koeling eenvoudig af op het type product, of dat nu chocolade, compound of fruitcoulis is.

Een goed afgestelde koeltunnel biedt bovendien tal van voordelen in uw productielijn:

- Volautomatische doorstroming: Producten gaan rechtstreeks van de enrobeerband naar de koeltunnel, zonder manuele tussenkomst.

- Geen papierrollen meer nodig: Producten worden direct opgevangen door de tunnelband, wat afval en kosten beperkt.

- Klaar voor verpakking: Na het afkoelen kunnen de producten meteen worden afgenomen en verpakt.

Bij het gebruik van echte chocolade is ook de koeltijd van belang. Om een volledige kristallisatie van de cacaoboter te garanderen, blijft het product gemiddeld 8 tot 12 minuten in de koeling. De lengte van de tunnel wordt afgestemd op uw gewenste snelheid en capaciteit. Zo vormt deze tunnel niet enkel een betrouwbare koeloplossing, maar ook een efficiënte schakel tussen enroberen en verpakken.

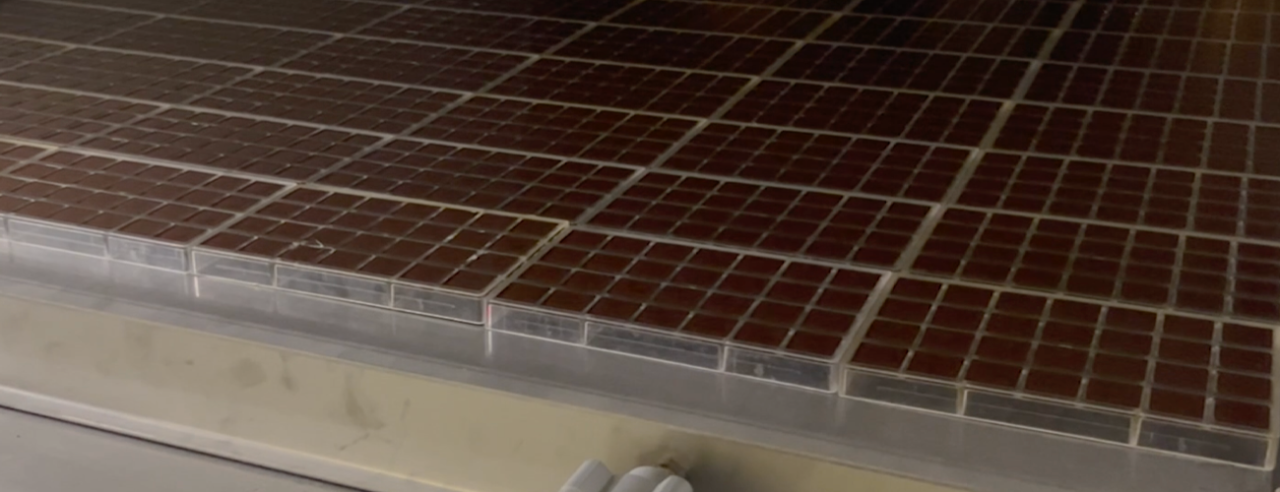

Horizontale koeltunnel voor vormen: efficiënter werken zonder tijdverlies

Vormen handmatig op rekken plaatsen en in een koelcel zetten kost veel tijd en arbeid. Met onze geautomatiseerde koeltunnel wordt dat overbodig. U wint aan efficiëntie, consistentie én werkcomfort. We bouwen tunnels met schakelbanden, waarbij de vormen automatisch via een beladingssysteem netjes verdeeld worden over de volledige breedte van de tunnel. Zo benut u elke centimeter van de koeling en optimaliseert u het volledige proces.

De bediening verloopt via een intuïtief touchscreen, waar u alle parameters in één oogopslag kunt aflezen en eenvoudig kunt instellen. Uiteraard conform de CE-normen. We ontwerpen uw tunnel volledig op maat van de beschikbare ruimte in uw atelier. Zelfs in compacte omgevingen zorgen we voor een doordachte oplossing — bijvoorbeeld met bredere, kortere uitvoeringen.

Wilt u nog meer automatiseren? Breid het systeem dan uit met opties zoals:

- automatisch in- en uitvoersysteem

- mould twist release-systeem

- automatisch ontvormsysteem

- vormreiniging

- retoursystemen

- en geautomatiseerd vorm- of producttransport

Elke tunnel bouwen we volgens uw noden: van een praktische basisoplossing tot een volautomatische lijn. Altijd afgestemd op uw productie, uw ruimte én uw budget.

Verticale vormkoeltunnel/ Ladderkoeling:

Naast horizontale tunnels bestaan er ook verticale oplossingen, ideaal voor specifieke producttypes zoals gevulde vormen. Een ladderkast in een koelcel — ook wel bekend als een paternostersysteem — biedt een uiterst efficiënte oplossing voor het gecontroleerd afkoelen van gevulde chocoladevormen. De vormen, gevuld met net getempereerde, nog vloeibare chocolade, worden automatisch in de verticale vormkoeltunnel gebracht.

Dankzij het doordachte design en geavanceerde werkingsprincipe is er altijd voldoende vrije ruimte rond de vormen aanwezig. Dit garandeert een ideale warmtegeleiding en een perfecte, gelijkmatige afkoeling. Binnenin circuleren de moules stapsgewijs van de ingang naar de uitgang, terwijl ze in een gekoelde omgeving volledig afkoelen en uitkristalliseren. Aan het einde van de cyclus zijn de vormen direct klaar voor ontvorming, zonder extra wachttijd.

Ook bij ladderkoeling is maatwerk mogelijk: de verschillende ladders kunnen worden ondergebracht in afzonderlijk gekoelde zones. Zo koelt u in verschillende stadia, elk met zijn eigen temperatuurinstelling. Dit versnelt het koelproces aanzienlijk, zonder dat de glans of kwaliteit van uw chocolade wordt aangetast.

Ideaal voor wie maximale controle zoekt over elk detail in het productieproces — vooral bij werken met polycarbonaatvormen.

Belangrijkste voordelen van ladderkoeling (paternostersysteem):

- Efficiënt ruimtegebruik: verticale opstelling voor maximale capaciteit binnen een beperkte vloeroppervlakte.

- Perfecte warmtegeleiding: voldoende vrije ruimte rond elke vorm voor een gelijkmatige en gecontroleerde afkoeling.

- Snellere cyclustijden: dankzij aparte koelzones kunnen verschillende stadia van het koelproces tegelijk verlopen.

- Optimale kristallisatie: zorgt voor een mooie glans en stabiele structuur van de chocolade.

- Directe ontvorming mogelijk: vormen zijn na de koeling klaar om zonder extra wachttijd gedemouleerd te worden.

- Maatwerk mogelijk: volledig afgestemd op uw producten, productiecapaciteit en beschikbare ruimte.

Koelspiralen en spiraalvriestorens met geperforeerde modulaire transportbanden

Spiraaltorens zijn uitermate geschikt voor het gecontroleerd koelen van overtrokken patisserie, wafels, bereide maaltijden en nog veel meer. Wanneer u producten zoals koeken of wafels alleen aan de bovenkant voorziet van chocolade (topcoating), kunt u perfect gebruikmaken van deze koelinstallatie. Omdat de onderzijde vrij blijft van chocolade, blijft de transportband netjes en schoon.

De spiraalsystemen maken gebruik van convectiekoeling, waarbij koude lucht rechtstreeks op of onder het product wordt geblazen. Dit zorgt voor een snelle warmteafvoer en een hoge koelcapaciteit.

Spiraalkoeltorens kunnen worden uitgevoerd als:

- een systeem in een koel- of vriescel, voor gecontroleerde temperaturen tot -30?°C,

- of zonder cel, waarbij het product afkoelt door de omgevingslucht.

Dankzij hun compacte ontwerp en continue doorstroom zijn spiraalbanden ideaal voor industriële toepassingen. Ze worden veelvuldig ingezet in bakkerijen voor het afkoelen van wafels, gebak en brood, en in de ijsindustrie voor het invriezen van vers bereid roomijs.

.png)

Horizontale koeltunnel of spiraaltoren: welke oplossing past bij uw productie?

Het belangrijkste verschil tussen een horizontale koeltunnel en een spiraaltoren zit in de beschikbare ruimte. Een spiraaltoren met modulaire band wordt in de hoogte gebouwd, waardoor u op een kleinere grondoppervlakte een grotere transportbandlengte kunt realiseren. Let op: om een spiraaltoren te kunnen plaatsen, moet er voldoende vrije hoogte zijn in uw productieomgeving.

De band in een spiraaltoren draait lichtjes omhoog of omlaag, vergelijkbaar met het principe van een draaitrap. Daardoor liggen de producten altijd een beetje schuin. Voor producten die perfect vlak moeten blijven liggen, zoals gemouleerde vormen, is een ladderkoeling of een horizontale koeltunnel (bij voldoende vloeroppervlak) de betere keuze.

Een spiraaltoren is vooral interessant wanneer:

- u beperkte vloeroppervlakte heeft,

- er voldoende hoogte beschikbaar is,

- en uw producten een lichte helling tijdens het koelen kunnen verdragen.

Ontdek meer mogelijkheden in onze onlinecatalogus, of contacteer ons meteen voor een vrijblijvende offerte op maat. Samen vinden we de koeloplossing die perfect aansluit op uw productieproces.

Veelgestelde vragen over het koelen van chocoladeproducten (FAQ)

1. Waarom is gecontroleerd afkoelen zo belangrijk bij echte chocolade?

De structuur en glans van echte chocolade hangen sterk af van de juiste kristallisatie van de cacaoboter. Tijdens het afkoelen moeten de kristallen op een gecontroleerde manier gevormd worden om vetbloei of verkleuring van de chocolade te vermijden. Een correcte afkoelcurve zorgt voor een mooie glans, een stevige beet en een langere houdbaarheid.

2. Wanneer kiest u best voor een horizontale koeltunnel, en wanneer voor een ladderkoeling?

Een horizontale koeltunnel is ideaal wanneer u voldoende vloeroppervlakte beschikbaar heeft en producten perfect vlak moeten blijven liggen, zoals bij gemouleerde vormen. Een ladderkoeling kiest u wanneer grondruimte beperkt is, maar u voldoende vrije hoogte heeft. Wanneer de te koelen producten een lichte helling tijdens het koelen kunnen verdragen, zoals wafels, koekjes, brood, ijsroom,… is een Spiraaltoren een goede oplossing. Spiraaltorens kunnen al dan niet in een koelcel gebouwd worden.

3. Wat is het verschil tussen convectiekoeling en stralingskoeling in een koeltunnel?

Bij convectiekoeling wordt koude lucht actief tegen het product geblazen. Dit zorgt voor een snelle en krachtige afkoeling, ideaal voor producten die niet gevoelig zijn voor luchtstroming. Bij stralingskoeling (ook indirecte koeling genoemd) wordt koude lucht rond het product gecirculeerd zonder directe aanraking. Hierdoor wordt de afkoeling zachter en gelijkmatiger — essentieel bij delicate producten zoals met chocolade overtrokken pralines.

Goed om te weten:

In onze meeste tunnels kunt u met een eenvoudige klep overschakelen tussen convectie- en stralingskoeling, afhankelijk van het product.

4. Wat als mijn product perfect vlak moet liggen tijdens het koelen?

Dan kiest u het best voor een horizontale koeltunnel of een verticale ladderkoeling (paternoster). Bij deze koelinstalaties blijven de vormen perfect vlak liggen tijdens het volledige koelproces. Ladderkoeling is vooral geschikt voor gevulde vormen of handgegoten chocolade die langzaam en gecontroleerd moeten afkoelen. Door de verticale circulatie met voldoende ruimte rond elke vorm, wordt het kristallisatieproces perfect gestuurd. In een spiraaltoren daarentegen liggen producten immers lichtjes schuin. Dit is geen probleem voor producten die een lichte helling verdragen, zoals bijvoorbeeld wafels of brood.

Wist u dat?

Bij ladderkoeling kunnen zelfs de afzonderlijke ladders ingesteld worden op verschillende temperaturen om het koelproces te versnellen.

5. Wat gebeurt er als chocolade te snel wordt afgekoeld?

Wanneer chocolade te snel wordt afgekoeld, ontstaat er een onregelmatige kristallisatie van de cacaoboter. Dit kan leiden tot een te hevige krimp waardoor de schelp van gevulde producten breken en dus de vulling uitloopt. Een gebrekkige glans is ook een typisch verschijnsel van een te hevige koeling of direct contact van koude wind op uw product. Daarom is een juiste en geleidelijke afkoeling net zo belangrijk als het tempereren zelf.

6. Hoe koud moet een koeltunnel zijn voor het afkoelen van chocoladeproducten?

De ideale temperatuur in een koeltunnel voor chocolade ligt meestal tussen 8?°C en 12?°C voor echte chocolade, afhankelijk van het type product en de dikte van de laag. Met fruitcoulis, imitatie chocolade (ook wel compound of fondand genoemd) kan u zelfs nog iets kouder gaan. Te koud is ook niet goed: bij temperaturen onder 5?°C neemt het risico op condensatie toe, wat de glans van uw chocolade kan aantasten.

7. Mogen spiraaltorens ook gebruikt worden in koude ruimtes?

Jazeker, spiraaltorens zijn niet alleen ideaal voor chocolade- of bakkerijproducten. Deze worden zelfs in vriestoepassingen gebruikt. In de ijsindustrie worden ze vaak ingezet om vers bereid roomijs snel en gecontroleerd in te vriezen bij temperaturen tot -30?°C. Zo blijft de structuur luchtig en worden ijskristallen beperkt.

8. Wat is het voordeel van een watergekoelde bodemplaat in een koeltunnel?

Een watergekoelde bodemplaat verhoogt de koelcapaciteit aanzienlijk. Doordat het product ook onderaan sneller zijn warmte verliest, versnelt het totale koelproces zonder dat de bovenlaag wordt beschadigd. Vooral nuttig bij dikkere producten of bij toepassingen waar snelheid cruciaal is.

9. Waarom wordt soms gekozen voor afzonderlijke koelzones binnen één koeltunnel of toren?

Bij producten zoals chocolade is het belangrijk om het koelproces geleidelijk op te bouwen. In een eerste koelzone wordt het product langzaam afgekoeld om schrik- of koude shock te vermijden, wat essentieel is voor een mooie glans en een stabiele structuur. Daarna volgt een intensievere afkoeling om de kristallisatie volledig af te ronden en het product klaar te maken voor verdere verwerking, zoals ontvormen of verpakken. Dankzij afzonderlijke koelzones kunt u de temperatuur en luchtsnelheid perfect afstemmen op elke fase van het proces.

10. Kan ik de snelheid van de transportband zelf regelen?

Ja, bij de meeste koeltunnels en spiraaltorens kunt u de snelheid van de transportband eenvoudig instellen via een gebruiksvriendelijk touchscreen. Zo past u de doorlooptijd flexibel aan, afhankelijk van uw producttype, de gewenste koeltijd en de productiestroom. Vooral bij het wisselen tussen verschillende soorten chocolade of bij het aanpassen van de productiecapaciteit is een regelbare snelheid een groot voordeel.

Tot in de kern gekoeld, tot in de details doordacht

Elke stap in uw productie telt – en de juiste koeling maakt het verschil tussen goed en uitstekend. Of u nu pralines, repen, wafels of roomijs produceert: met een doordachte koeloplossing verhoogt u de kwaliteit, verlaagt u het risico op fouten én wint u aan efficiëntie. Bij Betec combineren we technische expertise met praktijkervaring om systemen te bouwen die echt werken voor uw producten én uw ruimte.

![BETEC KT 240[0.5+5.5+0.8]](/_next/image?url=https%3A%2F%2Fbetecnv.adminbeheer.be%2Fadmin%2Ffiles%2FFoto-11_KT-240(0%2C5%2B5%2B0%2C7)-M1-M8.png&w=1920&q=60)

%20-%20DSC_8946%20C%20.png&w=1920&q=60)

%20-%20DSC_7772%20B_.png&w=1920&q=60)

![BETEC KT 450[1.8+6+1]](/_next/image?url=https%3A%2F%2Fbetecnv.adminbeheer.be%2Fadmin%2Ffiles%2FFoto%2048_KT%20400%20-%20PHOTO-2019-10-21-19-38-17%20C%20.png&w=1920&q=60)

.png&w=1920&q=60)

.png&w=1920&q=60)

![BETEC KT 600[1,5+12+1,5]](/_next/image?url=https%3A%2F%2Fbetecnv.adminbeheer.be%2Fadmin%2Ffiles%2FFoto%2071_KT%20600(1%2C5%2B12%2B1%2C5)-close%20-%20DSC_4273%20G%20.png&w=1920&q=60)

![BETEC KT 1050[1+18+1]](/_next/image?url=https%3A%2F%2Fbetecnv.adminbeheer.be%2Fadmin%2Ffiles%2FFoto%2072_KT%201050(1%2B18%2B1)-open%20-%20Photo-2018-05-25-17-10-32%20B_.png&w=1920&q=60)